-

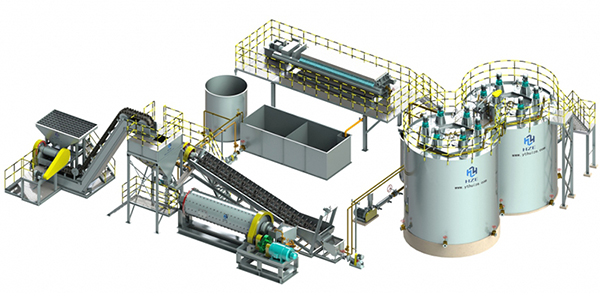

Planta modular CIP o CIL de oro reubicable

Esta planta reubicable se puede utilizar para procesar mineral de sulfuro, mineral oxidado, mineral aluvial y relaves de cierta ley para recuperar oro.

De acuerdo con la situación real de los materiales y las demandas de los clientes, el módulo de trituración, el módulo de molienda y clasificación, el módulo de concentración por gravedad, el módulo de concentración de prelixiviación, el módulo de preprocesamiento, el módulo de lixiviación y absorción, el flujo de aire, el módulo de suministro de agua y energía, el módulo de deshidratación de relaves y el sistema de desorción y electrólisis se pueden seleccionar y combinar libremente como una planta completa para maximizar la recuperación de oro.

Las rocas se trituran al tamaño de partícula adecuado para la molienda y el módulo consta de tolva, trituradora, cinta transportadora, alimentador de mineral.

La trituración del mineral suele ser de dos etapas. La primera trituradora se puede colocar en el área minera (impulsada por un motor diesel) o en la planta de procesamiento.

El sistema de molienda y clasificación de circuito cerrado que consta del molino de bolas y el clasificador en espiral puede disociar el mineral en partículas aptas para la recuperación. El módulo se puede ajustar a un sistema de circuito cerrado que consta del molino de bolas, la bomba de lodo y el hidrociclón según las necesidades del cliente.

La unidad de molienda y clasificación está completamente colocada sobre un bastidor de acero.

El módulo de suministro de agua está compuesto por el tanque de agua, la bomba de agua y la tubería de suministro de agua. Este módulo puede controlar completamente la proporción de uso de agua, logrando un equilibrio hídrico ideal.

Está compuesto por el generador diesel, el dispositivo de distribución eléctrica y el panel de arranque eléctrico, que es adecuado para áreas de difícil acceso y tiene dificultades en el suministro de energía.

Nota:

Cuando los minerales gruesos contienen cierta cantidad de partículas de oro, el módulo de concentración por gravedad es el método de recuperación recomendado. Por lo general, el jig de separación se agregan al circuito de molienda y clasificación para recuperar partículas de oro gruesas y los nuevos concentrados gruesos producidos por las plantillas se envían a la mesa vibratoria para ser finamente tamizados.

Si la concentración de lodo es relativamente baja después de la molienda y clasificación, se debe adoptar un módulo de concentración de prelixiviación para mejorar la concentración de lodo para satisfacer las demandas de lixiviación y absorción.

Si los minerales gruesos contienen una cantidad suficiente de mineral de óxido de cobre, nanopartículas de arsénico y carbono y otras sustancias tóxicas, se debe adoptar un módulo de preprocesamiento para eliminar el impacto de las sustancias tóxicas en la lixiviación y mejorar la tasa de recuperación de oro.

Se recomienda encarecidamente elegir el módulo de deshidratación de relaves para reducir el consumo de agua y cianuro y también para proteger el medio ambiente.

Los clientes pueden determinar por sí mismos si adoptan o no el sistema de elución y electroobtención. Con el fin de ahorrar inversión o prolongar la vida útil de la planta, se puede incinerar carbón cargado de oro.

Si el módulo de molienda y clasificación está compuesto por un molino de bolas y un hidrociclón, la concentración de lodo es comparativamente baja después de la clasificación y debe mejorarse al 40-45% antes de la lixiviación.

El módulo de concentración de prelixiviación está compuesto por un espesante y un alimentador de agente floculante.

La alimentación de floculante consiste en disminuir el área de sedimentación del espesador y acortar el tiempo de sedimentación para reducir la inversión en equipos y mejorar la eficiencia de concentración.

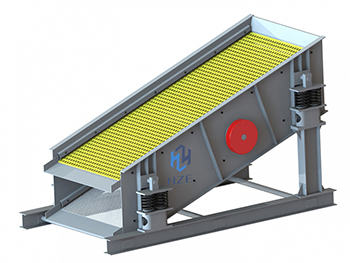

La criba de limpieza vibratoria se instala para limpiar el aserrín y los materiales fibrosos que pueden absorber fácilmente el oro.

La operación de lixiviación y absorción se completa en el tanque integrado diseñado con tecnología especial. De acuerdo con el tipo de mineral específico, la línea de producción se puede ensamblar con diferentes números de tanques, lo que garantiza la aplicación exitosa de las técnicas CIP y CIL y el tiempo de lixiviación y absorción requerido.

El tanque, un cilindro, está dividido en seis áreas de lixiviación individuales, cada una de las cuales posee un dispositivo de suministro de flujo de aire y mezcla completamente individual. El lodo fluye por sí mismo a la siguiente área de lixiviación y forma un proceso continuo que es conveniente para la gestión y la operación.

Las burbujas en el tanque están bien dispersas debido al equipo de suministro de flujo de aire único en el tanque que hace el mejor uso del oxígeno al hacer que el oxígeno participe completamente en la reacción química. Por lo tanto, el tanque depende menos del flujo de aire exterior. El equipo de suministro de flujo de aire interno puede promover la mezcla de lodos para reducir la potencia de entrada del agitador y ahorrar energía.

Cuando el tanque se aplica en fase de absorción, se instala una pantalla de carbón entre dos celdas de lixiviación adyacentes para garantizar que el carbón activado se pueda conservar en cada celda de lixiviación. El movimiento inverso del carbón activado es realizado por el elevador de aire, lo que garantiza que las partículas de carbón activado estén bien conservadas y, por lo tanto, ahorren el consumo de energía.

Este módulo, compuesto por un ventilador de barril (draught fan) y un sistema de tuberías, es el principal responsable de proporcionar oxígeno para la reacción de lixiviación y energía para la entrega de carbón activado.

Los relaves después de la lixiviación se transfieren a un filtro prensa automático mediante una bomba de lodo para ser deshidratados y las tortas de filtración después de ese proceso se transportarán y apilarán fuera de la planta. El agua y los residuos de reactivos se pueden reciclar. Este método de procesamiento no solo es beneficioso para el medio ambiente y reduce la inversión en el depósito de relaves, sino que también reduce el consumo de agua y reactivos.

| Parámetro del modelo | HZCIL-1 | HZCIL-2 | HZCIL-3 |

| Capacidad (t/h) | 1 | 2 | 3 |

| Tamaño de entrada D80 (mm) | 18 | 18 | 18 |

| Tamaño de molienda (malla) | 200 | 200 | 200 |

| Temperatura ambiente (℃) | -15~45 | -15~45 | -15~45 |

| Recuperación integral de oro (%) | 85~95 | 85~95 | 85~95 |

| Tiempo de lixiviación del tanque único (h) | 12.6 | 12.8 | 12.7 |

| Contenido de agua de la torta de filtración de relaves (%) | < 15 | < 15 | < 15 |

| Período de instalación in situ (día) | 7 | 7 | 10 |

Estamos listos para ayudar a las operaciones de procesamiento de minerales a nivel mundial. Si necesita más información, envíe una consulta en la parte inferior: